1、 前言

自汽油机问世以来,汽油用点火装置担负着为混合气体点火的重要作用,决定开始燃烧的点火装置对于汽油性能有非常大的影响,近几年伴随着油价,尾气排放等形势的严峻,它的作用就变的更加重要。

这里针对汽油机用点火装置的作用、基本构造、性能、技术革新以及未来的动向进行描述。

2、 概要

2.1点火装置的构成及动作

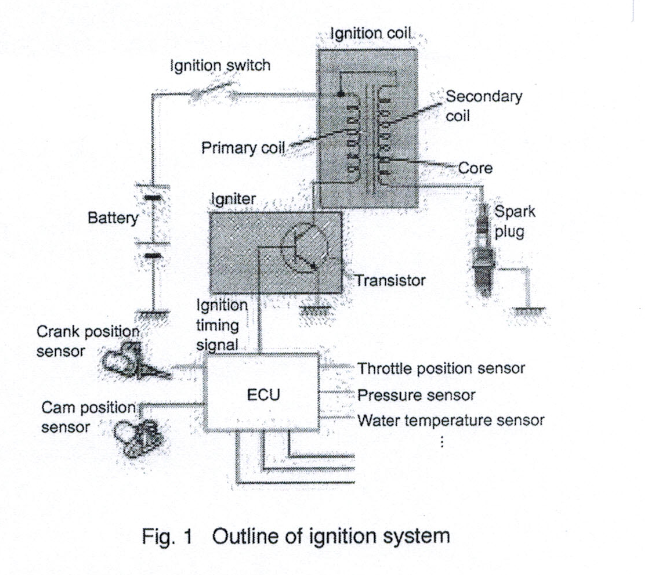

点火装置是基于汽油发动机从火花塞产生电火花让缸体内的混合气体燃烧的装置。点火装置主要指点火线圈、触发器、火花塞,除此之外还包含曲柄以及橡胶,位置传感器等组成。

点火装置的概要如图Fig.1示,为了使高度压缩的混合气体产生电火花,必须在火花塞的两个电极之间加上高压,通过点火线圈产生高压,放电电压通常在10kV~15kV,最大也有超过30kV的。电流有在数十mA,比起点火的时机会使引擎的输出,发射都会发生变化,为了遵从各引擎条件最佳点火时机,对于点火线圈产生高压的时间进行控制是非常必要的,通过对电流通断的控制从而控制点火线圈产生高压,以各种传感器的信号为条件由ECU决定后执行点火。

一次侧线圈采用粗线大约100~200圈,二次侧线圈用细铜线约15000~20000圈卷成层状,各部品间采用树脂等保证绝缘性。

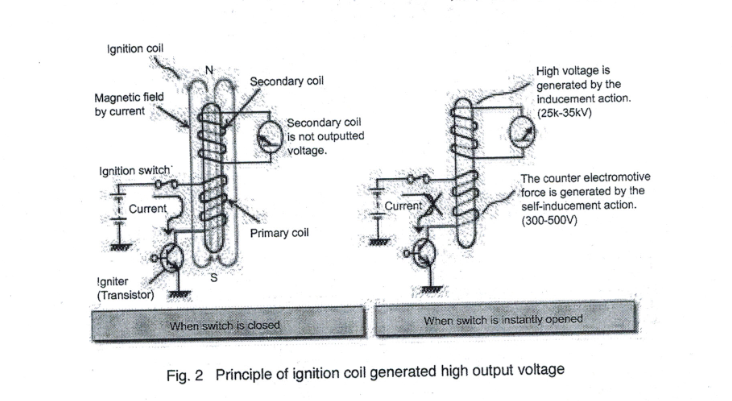

点火线圈一次侧电流通过时,铁芯磁化蓄积磁力能量,周围产生磁场,触发器(晶体管)的开关控制一次电流的通断,磁场发生变化起到诱导作用,一次线圈产生300~500V電圧,此时由于磁场磁力线作用二次侧同时产生25~35kV的高压,产生的高压V=n(dφ/dt)需要两个线圈的圈数比例变大。

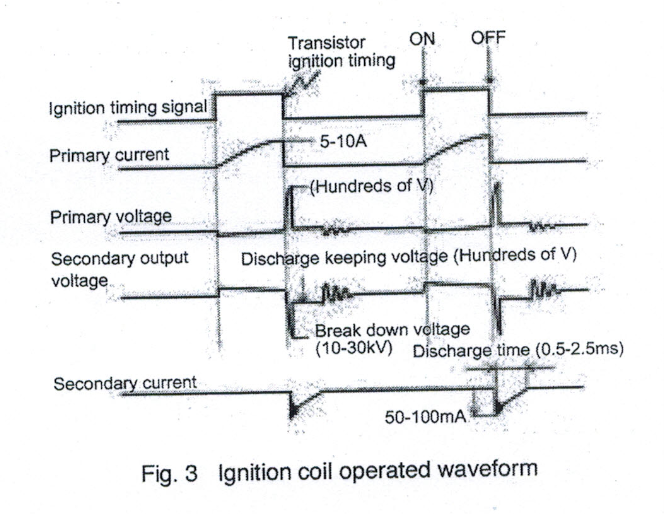

点火装置动作波形如图Fig.3所示:点火信号为ON时,功率晶体管导通,电流通过一次侧线圈磁场能量蓄积,点火时信号一变为OFF,一次侧电流断开二次侧高压产生,火花塞放电(ブレークダワン)然后磁场能量持续放电0.5~2.5ms。

点火装置动作波形如图Fig.3所示:点火信号为ON时,功率晶体管导通,电流通过一次侧线圈磁场能量蓄积,点火时信号一变为OFF,一次侧电流断开二次侧高压产生,火花塞放电(ブレークダワン)然后磁场能量持续放电0.5~2.5ms。

2.2、点火系统的变迁

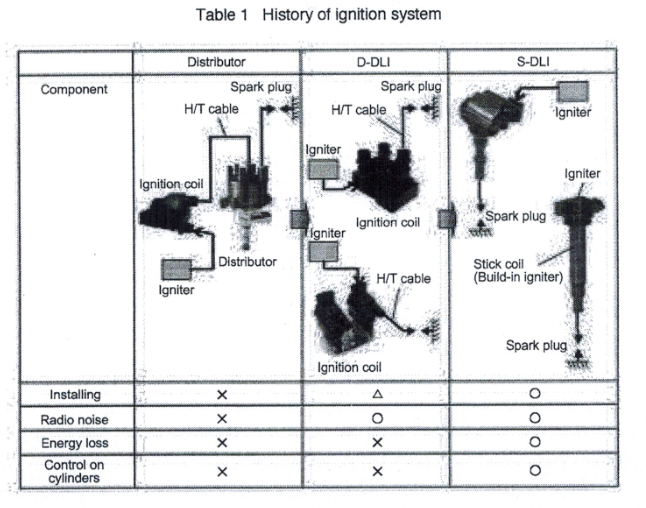

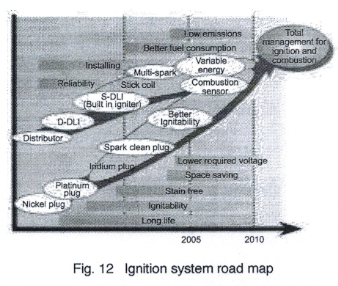

随着社会环境的变化,引擎的高性能化、高效率化、排放废气要求、燃料费上涨等原因,对点火系统的控制要求越发复杂。不用说搭载性、可靠性、微型化 X X提高也变成了重大课题。点火系统像Table 1所示那样配电盘配电系统出现了,先后经历了由配电盘、点火线圈、触发器等组成一体化产品IIA系统;配电盘系统废止后进化为电子配电系统DLI。

配电盘配电随着点火时期自由度的制约、电子噪音等课题对策而进化到 DLI.

DLI系统及D-DLI开始,正在演变成气筒独立控制不需要高张力编码而且搭载性能也高的 S-DLI系统。

1、 点火线圈的革新技术

3.1、插头孔内的搭载

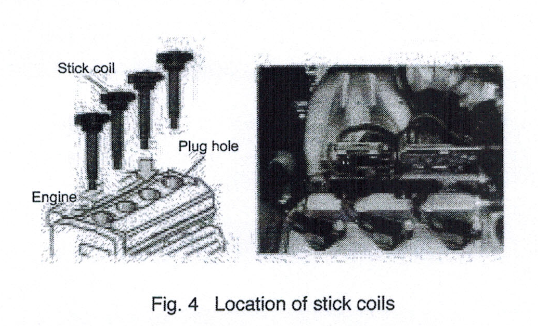

S-DLI系统不需要配电盘、高张力编码等,转变成缸体要分成多个,多个线圈就变成了必要条件。为从线圈开始向直接插头传送高压,变成了引擎头部各线圈配置需要解决的问题。反面,引擎的DOHC化、多泵化、直喷化的运动中,希望在头部及头部盖板上部线圈能减少分配空间;反之,原来高张力编码插入引擎的插头孔有效利用,开发了插头孔内能放置的线圈(棒状线圈:细径柱状线圈)。

关于棒状线圈引擎的搭载情况如图Fig.4所示,从此以后S-DLI系统用的线圈在引擎搭载性上有了飞跃性的发展。

3.2、原来线圈和棒状线圈的构造

原来采用矩形型缸体来安置线圈,本次说明的是棒状线圈形状不同如图Fig.5所示,

矩形型线圈从外观形状上看头部盖板必须保证40~50mm的线圈空间,然而,棒状线圈线圈部分呈圆柱体,为放入插头孔里面提供了可能性,并且在原来矩形型线圈的线圈部头部盖板上部,配置了开关回路和小型触发器。

3.3、棒状线圈的技术革新

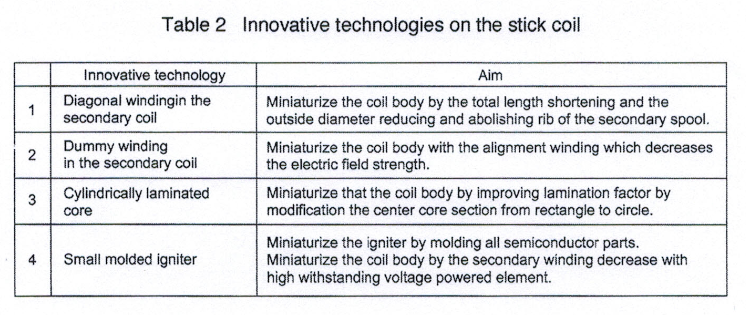

棒状线圈和原来的线圈保持同样的性能(产生电压、点火能量)机能及可靠性,且细圆柱状插孔内可安装。此项技术革新如图Table2说明。

3.3.1斜向重叠绕

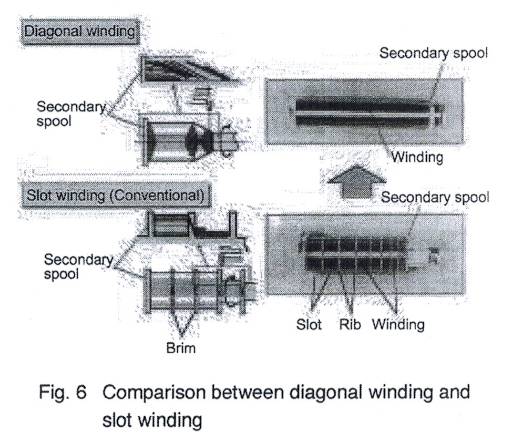

点火线圈的二次绕线,一端0kV,另一端(比如)35kV落差很大,绕线每圈都会有电位差产生,二次绕线大约绕了20000圈,只考虑1圈的话线材绝缘性能肯定没有问题,如果数百甚至数千圈的话(还有层间电压),线间的电位差加在上面的话绝缘性肯定保证不了。如图Fig.6所示,原来线圈的间隙灌装树脂二次缠绕,槽间相隔开设计绝缘,棒状线圈是由于线槽的废止、绕线技术开发及空间削减的要求应运而生。

空隙内如果绕满线,前面所述层间电压会过高。绕线1个来回的圈数会比较少,为达到效果,如图Fig.6所示采用了重复斜绕的绕线技术。

重复斜绕比起二次卷废除线槽,前期棒状带槽(槽绕)直径缩小10%成为可能。

3.3.2、和前面所述一样,还有一份关于高压绝缘的技术报告。

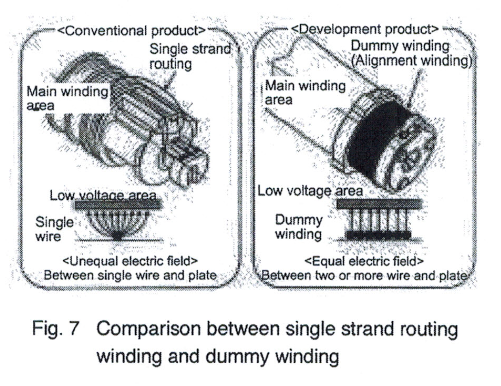

如前述线圈二次绕线的高压侧加上数十KV的高压,为触发高电压在最终端,主要的绕线部引出,线圈内引出单根线,作为单线配置,低压部分一次绕线部分要同样的距离,电场集中,电场强度变得超强使绝缘被破坏,恐怕会产生不良.

原来的线圈把这个距离会离的很远来应对,棒状线圈因为必须全部插入到细圆柱内,靠拉大距离是不行的,所以为了降低电场强度而采用了其他方法。如图Fig.7所示采用虚拟绕线方式,低压部分和对面引出部分整列并排,极力平衡附近电场强度,降低最大电场强度。

3.3.3圆柱形积层骨架

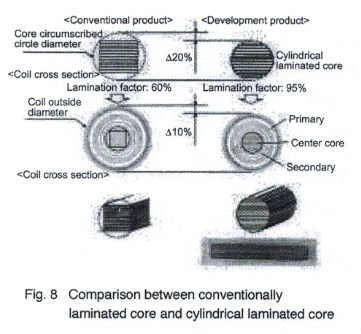

棒状线圈截面形状细圆形是最理想的, 配置的磁路零部件在同心上也配置最好。磁路中心骨架通常有硅元素钢片按同样尺寸切割,按要求的片数堆叠而成。

这样的话必然变成四角的截面,和要求相差甚远,这样要求做成圆形的堆叠片就变的更加重要了。如图Fig.8所示比起 宽度较宽的片子堆叠,采用圆柱形的更有优势。比起圆柱形骨架,上述四角形的占积率(圆形中骨架的截面所占比例)仅为50~70%,圆柱形可以达到95%以上。

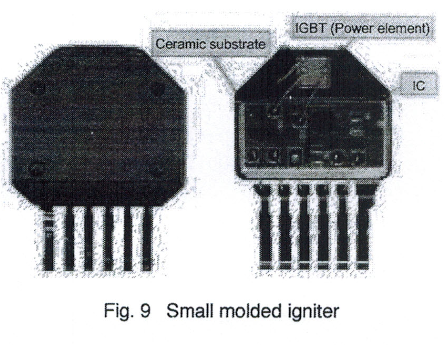

3.3.4模块触发器

棒状线圈的模块触发器如图Fig.9所示,触发器在一次侧线圈通电断开时,点火线圈产生一次电压的耐压性是必须要考虑的,为保证电压不要过高,需要设计一次电压的钳制功能(这个电压叫V2)。线圈小型化,钳制电压V2变大,二次绕线圈数减少,触发器电源单元为确保耐压性,外形会变大。由于耐高压的电源单元开发,二次绕线约降低了30%,对棒状线圈来讲,比原来的电源单元直径可以缩小5%。

二次绕线圈数可以削减的原理如图Fig.10所示,为使触发器产生火花的二次发生电压(V2) =一次发生电压(V1)*二次和一次的圈数比(N2/N1)。如果V1越高的话则N2/N1就越小,如果N1保持不变,则N2圈数就减少。

举例说明,作为电源单元来讲,原来的触发器都使用双极功率管(Tr),V2电压350V左右;若使用当前开发的IGBT则 Vz电压500V左右就可以。如果输出35kV的话,圈数比N2/N1前者约100倍,而后者变成了70倍,这就减少二次绕线圈数。

1、 点火系今后动向

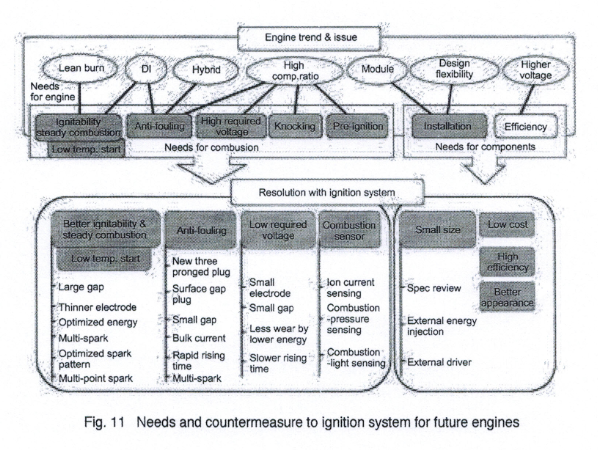

引擎/发动机开始看点火系的要求项目总结如图Fig.11所示,今后引擎必然面临着大幅度燃油费改善,低排放的要求,因此要考虑如何向稀薄燃烧化呀高压缩比化的问题推进。稀薄燃烧化对于点火系,着火性,燃烧稳定性,耐烟性提高等,进而提出了大电流长时间放电的要求;而高压缩比则要电压降低等,更有多点点火、可变动阀系搭载、泵径扩大、冷却性能提高等,比起上述种种小型化的要求更加突出。

另外,从控制燃烧的开始离子电流检测,燃烧压传感器等燃烧检测的要求,必要的时候供给大能量的点火能量的反馈控制是必须要考虑的问题。

以上各点开始点火系的推进箭头标示如图Fig.12所示,必须考虑点火、燃烧综合控制的点火系统开发。