前言

点火系统中比起可靠性及搭载性要求更加严格的追求、从原来的配电盘配电系统出开始,随着电子配电系统DLI的变迁,90年代后半期开始引擎缸体内配置棒状线圈的S-DLI系统变成了主流。

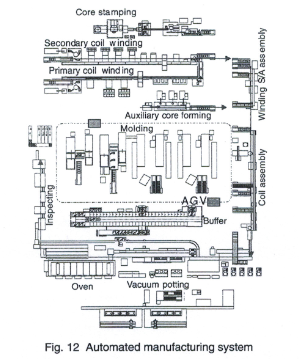

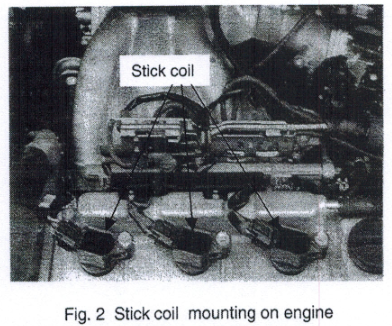

棒状线圈作为S-DLI系统的X X而被开发出来的,如图Fig.1所示火花塞上的插头腔体内放置了棒状矩形线圈。

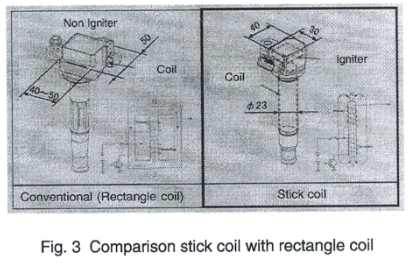

火花塞的安装孔有插孔的内径,受安装工具的限制,世界统一标准标准尺寸为直径23。棒状线圈的开发,其局限性在于圆筒空间放置尽可能小的线圈,所以对线圈小型化的技术要求成为必要,致力于产品开发、生产技术开发和材料开发同步进行(下期总结)。

另外,此产品的引擎缸体内为了放置大量的产品,要求产品的标准化,特别是能生产高速传输线的加工技术,设备开发同时努力研究。

上述这些成果,此公司作为世界先驱把棒状线圈商品化,自1997年开始生产以来,到2003年末累计生产数量超过1亿个以上。

下面开始介绍产品小型化的生产技术以及生产系统。

2、支持棒状线圈的生产技术

棒状线圈的结构,直径23的截面要求配置同心的电磁回路部品(铁心、1次线圈、2次线圈等),为了内部绝缘用环氧树脂进行真空注塑,线圈上部安装了电子控制点火时机的小型火花塞(Fig.3)

矩形线圈是从12V电池电压开始产生30kV以上高压,可以接受的环境温度范围可从-40~~130度。

棒状线圈开发的课题,为了确保和以前的线圈都具有同样的性能(2次发生电压、提供能量)和耐用性,以及外径直径23以下的小型化的实现,就要求开发的产品在设计技术、生产技术的全部都要达到极限。

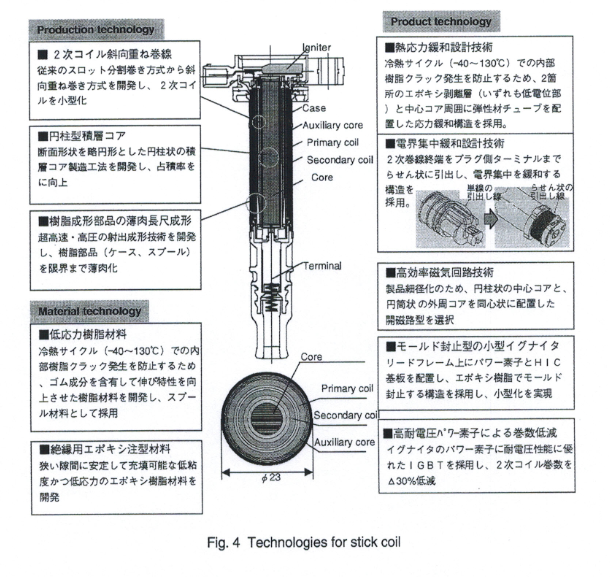

本次开发的主要技术要素如图Fig.4所示,其中2次线圈斜向重复绕线、圆柱形积层骨架等生产技术运用,使产品小型化有了更大的可能。

2.1、2次线圈斜向重复绕线

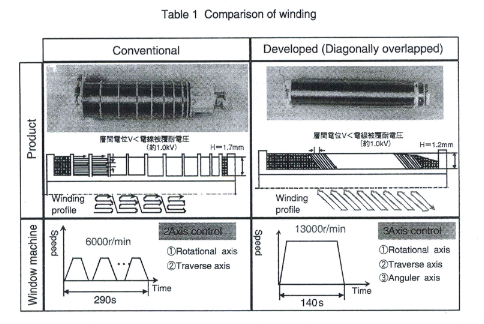

通过2次线圈和1次线圈比,来实现高压(30kV以上),2次线圈一般必须要0.045的细线绕15000圈以上,这样2次线圈的开始端和结束端存在着30kV以上的电压差,原来都是往绕线的缝隙里灌树脂,复数槽进行分割,每槽内每层的圈数减少了,层间电位也就相应降低了,绝缘设计就相对成功了。

棒状线圈的分隔槽废止以后,开发出了斜向重复绕线的技术。斜向重复绕线比起斜向堆积绕线每层得圈数少了,层间的电位差变低了;这种方式没有分隔槽,不会有槽壁且能满足耐压的品质要求,;并且原来每小槽绕完都要停下来,现在实现了绕线的连续性,也提高了生产效率。

反之,此种绕线斜向重复堆积的过程中也伴随着塌陷的可能,要稳定的绕线技术来保证绕线品质以及开发品质保证技术(Tabie1)

2.1.1、绕线倾斜角度设定

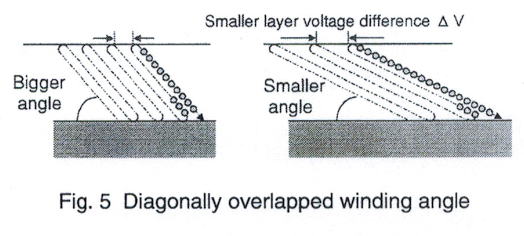

如Fig5所示,斜向重复绕线的倾斜角度过小,1层的圈数就会变多,耐压设计的余量要求就会变严格;反之,倾斜角度过大

绕线崩塌可能性就变大,绕线稳定性变差,由于两者的矛盾关系,倾斜角度设定成为重要的设计系数。输出性能30kV的时候,电线不被大幅度被覆盖,且确保耐压设计的余量,最小倾斜角度理论上13度,需要开发13度以上斜向绕线且不塌陷的稳定的制造技术。

另、作为矩形线圈的特征,为使2次线圈内的火花塞侧 电位产生以及火花塞侧层间电位差降低,采用了低压侧开始绕线到高压侧逐渐缩径的结构。

2.1.2、绕线品质的稳定性(防止绕线崩塌、塌陷)

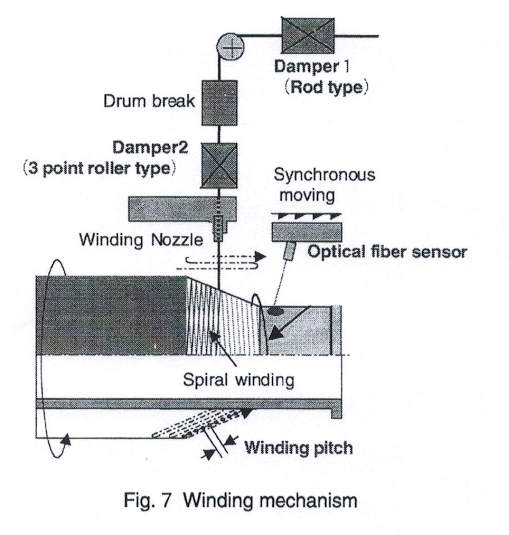

斜向重复绕线对于旋转的骨架来说,线嘴往复运动的同时还要以一定的节距同时向前运动,才能达到所期望的形状。为达到绕线的外径靠近倾斜面上端较大,下端较小的效果,1层的绕线层在绕线过程中线速度会发生较大变化,因此线张力控制也会发生相应变化,绕线的整列性就很难保证。

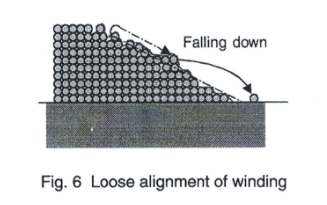

另外、斜绕重复绕线的过程中,绕线的斜面也容易崩塌,特别是斜面出现明显的凹凸部分时,后续绕线凸起部分的斜面下侧非常容易塌陷。(Fig.6)

像原来的绕线方式一样返回起点时如果没有槽壁,斜面下端侧返回时,绕线骨架表面滑掉,从而影响整列性。

综上所述,要保证稳定的绕线品质需要满足三个条件:

①张力变化的抑制;

②绕线凹凸的平坦化;

③骨架表面防止滑线的制造技术。

首先、①对应张力变化的抑制,张力的设定安置了带刹车的2段张力设置,一方面大张力变化通过钓鱼竿的形式缓和了,另一方面微小的张力变化通过3个轮子的方式吸收掉了,上面的组合把张力变化的幅度减少了1/3

其次、②绕线凹凸的平坦化,绕线的节距加大呈螺旋状绕线,防止绕线呈波浪状重合,节距设定在线径的2倍以上,绕线的凹凸状况就能得到充分的解决。

最后、③骨架表面防止滑线对应,骨架的周边仅仅沿着绕线方向设计些边角,当然不能破坏绝缘层的程度设计些凹凸状的问题就解决了。

有了上述条件13000r/min以上的高速绕线而不乱、稳定的斜向重复绕线成为了可能(Fig7)。

2.1.3、斜向重复绕线的品质保证

绕线乱容易引起2次线圈间的绝缘不良,从而导致棒状线圈机能不良的危险,保证那怕是一个不良品的流出都是很必要的。

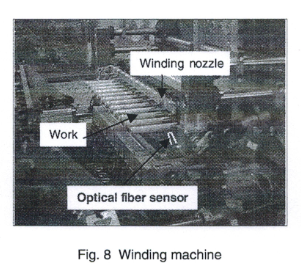

另外,为了确认有无绕线坍塌的出现,安装了光线传感器和绕线同时移动的机构,绕线过程中实时监测线材是否坍塌到容许范围以外。(Fig.8)

2.2圆柱形积层骨架

磁场中部品为节约空间全部配置成同心圆柱状,进而导入了圆柱形积层硅钢片铁心的制造技术。

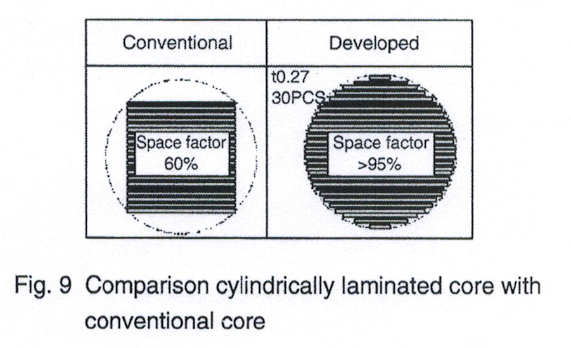

以往的积层骨架只是将期望数量的同一尺寸的薄钢板在模具轧制的一般的制造,这必然变成四角形截面,对于圆形的搭载空间来讲,其有效的面积比例(占积率)最多也就60%,现在考虑将一片片宽度不同的钢片积层在一起,确立了圆柱形铁心的制造技术,和前面相比占积率达到95%以上,实现了产品大幅度的小型化(Fig.9)。

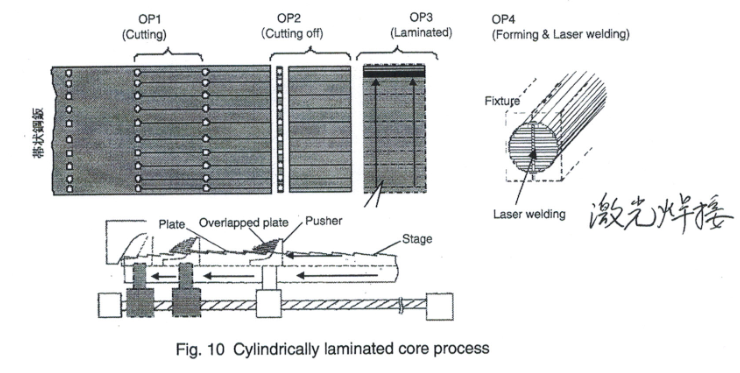

制造工程的概述如图Fig.10所示

首先、第1步将带状钢板开始裁剪成宽度不同的复数的带状钢板,第2步、再根据所定的长度切断成1套的短栅钢板,第3步、将上面的短栅钢板摆放到阶梯状的保持台上,第4步、押出治具向保持台方向作相对移动,使相邻的短栅钢板压合依次有层次感,重合堆叠时为防止滑塌,在上述的阶梯状保持台上加上钩持治具,在挤压时保持适当的受力角度。第5步、堆叠好的短栅钢板整形成近圆柱状态,两端面用YAG激光熔接固定就完成了。

上述一连串的步骤,自动化实现起来可以确保很高效的生产性能。

以上是说明斜向重复绕线的像圆柱形铁心,以及树脂骨架的薄壁长,小空间内的火花塞和线圈间的阻抗熔接等制造技术的导入,更重要的是插头空间内可放置小型棒状线圈已经实现了

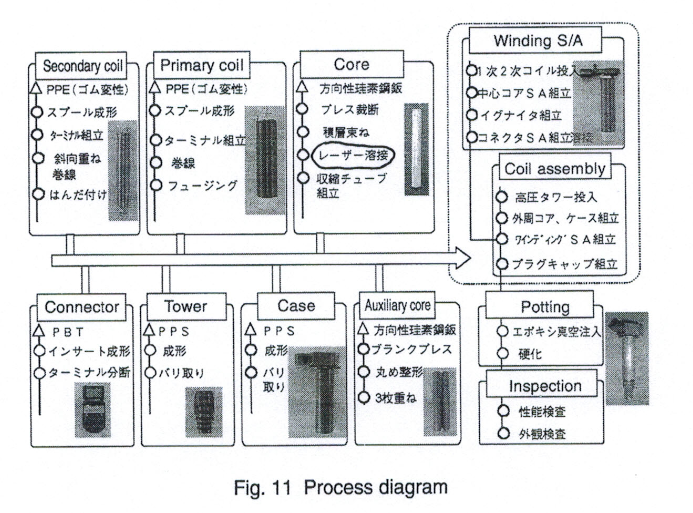

制造技术导入后,棒状线圈的步骤概述如Fig.11所示。

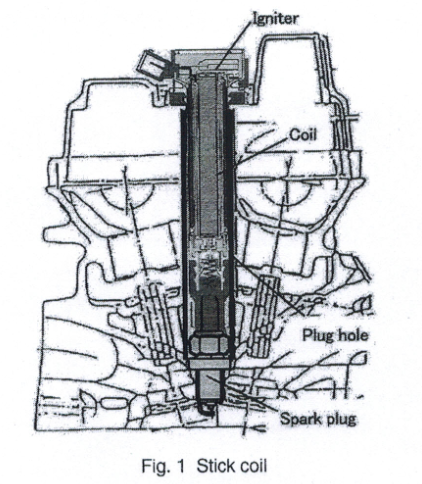

3 .生产系统

生产线如Fig.12所示的那样,从部品加工开始、组装、到检查实现了的高速全自动化生产系统。可以实现高生产性和品质保证。本自动化系统从1998年正式量产开始,到2003年年末仅在三大体系(日本、欧州、北美)年产量约3500万支/年。